항공우주 산업에서 텅스텐 카바이드 코팅 롤러를 사용해야 하는 이유는 무엇입니까?

텅스텐 카바이드 롤러내마모성과 내식성이 우수하여 많은 산업분야에서 널리 사용되고 있습니다. 특히 항공우주 분야에서는 텅스텐 카바이드 코팅 롤러가 중요한 역할을 합니다.

이 기사에서는 항공우주 산업에서 텅스텐 카바이드 코팅 롤러의 구체적인 적용과 핵심 링크에서의 중요성을 깊이 탐구하여 독자들이 항공우주 생산 및 유지 관리에서 대체할 수 없는 롤러를 이해할 수 있도록 돕습니다.

텅스텐 카바이드 코팅 롤러의 정의 및 특성

텅스텐 카바이드 코팅 롤러 정의:

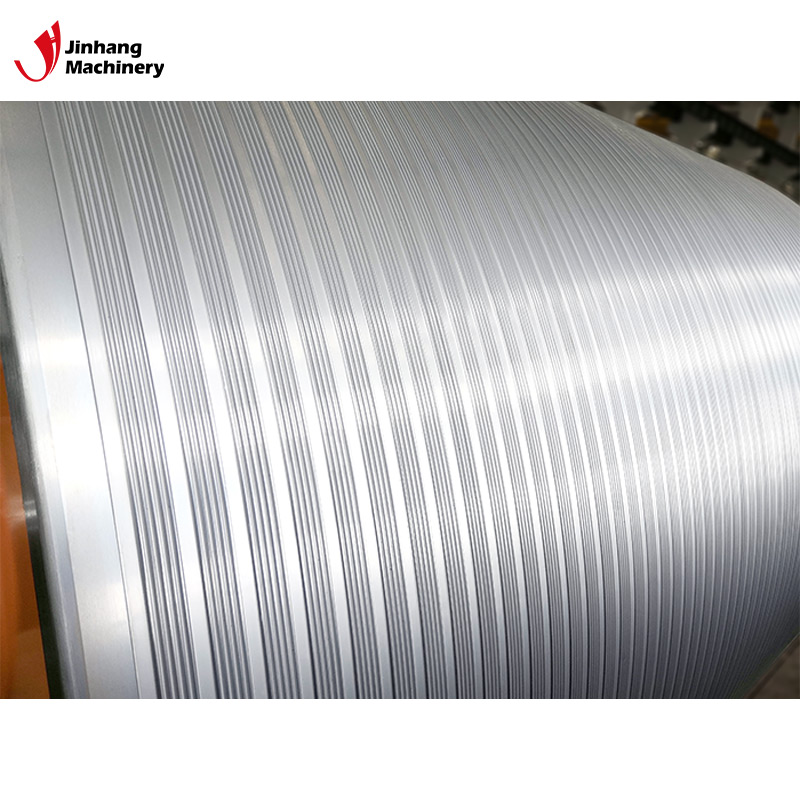

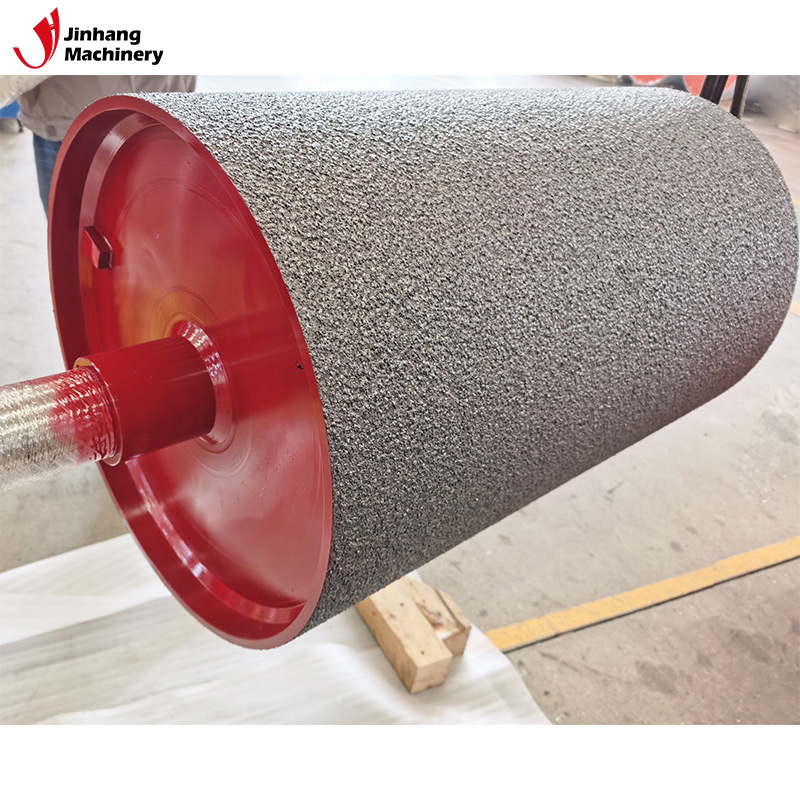

텅스텐 카바이드 코팅 롤러는 롤러 표면에 텅스텐 카바이드 코팅층을 적용한 롤러 장비입니다. 이 코팅은 텅스텐 카바이드 입자와 금속 바인더로 구성되어 있으며 열 용사 또는 플라즈마 용사 등의 기술을 통해 롤러 표면에 도포되어 내마모성과 내식성이 크게 향상됩니다.

텅스텐 카바이드 코팅 롤러의 특징:

● 뛰어난 내마모성: 텅스텐 카바이드 코팅은 경도가 매우 높아 마모에 효과적으로 저항하고 롤러의 수명을 연장할 수 있습니다.

● 우수한 내식성:텅스텐 카바이드 코팅다양한 화학 매체로 인한 부식에 저항할 수 있으며 열악한 작업 환경에 적합합니다.

● 고온 안정성: 텅스텐 카바이드 코팅은 고온 환경에서도 여전히 우수한 성능을 유지할 수 있으며 고온 공정에 적합합니다.

● 우수한 기계적 강도: 텅스텐 카바이드 코팅은 모재와의 결합 강도가 우수하고 큰 기계적 응력을 견딜 수 있습니다.

항공우주 산업의 텅스텐 카바이드 코팅 롤러 적용

항공우주 산업에서 텅스텐 카바이드 코팅 롤러는 많은 핵심 링크에서 중요한 역할을 합니다. 주로 복합 재료의 제조 및 가공, 금속 재료의 가공 및 가공, 코팅 및 표면 처리에 사용됩니다.

1. 복합재료의 제조 및 가공:

항공우주 차량의 경량화 및 고성능 요구 사항으로 인해 복합 재료(예: 탄소 섬유 복합 재료)가 주요 재료 중 하나가 되었습니다. 복합재료의 제조 및 가공에는 재료 특성의 균일성과 신뢰성을 보장하기 위해 고정밀, 안정성이 높은 장비가 필요합니다.

★ 텅스텐 카바이드 코팅 롤러의 기능:

텅스텐 카바이드 코팅 롤러복합재료의 제조 및 가공 중 캘린더링, 연신, 성형 등의 공정 단계에서 주로 사용됩니다. 우수한 내마모성과 고온 안정성으로 인해 높은 응력과 고온 환경에서 오랫동안 작동할 수 있어 복합 재료의 품질과 가공 정확도를 보장합니다. 구체적인 기능은 다음과 같습니다.

● 캘린더링 공정: 복합 재료의 캘린더링 공정에서 텅스텐 카바이드 코팅 롤러를 사용하여 재료를 평평하게 하고 균질화합니다. 표면조도와 경도가 높아 재료 표면의 긁힘이나 요철을 방지하고 복합재료의 표면품질을 향상시킬 수 있습니다.

● 연신 공정: 복합 재료의 인발 공정에서 텅스텐 카바이드 롤러를 사용하여 균일한 인장력을 제공하여 재료의 기계적 특성과 구조적 무결성을 보장합니다. 높은 내마모성은 고강도 연신 시 마찰과 마모에 대처할 수 있습니다.

● 성형 공정: 복합 재료의 성형 공정에서는 텅스텐 카바이드 코팅 롤러를 사용하여 재료를 가열하고 성형합니다. 높은 온도 안정성과 우수한 열 전도성으로 인해 성형 공정 중 재료의 균일한 가열 및 형태 안정성을 보장할 수 있습니다.

2. 금속재료의 가공 및 취급:

엔진, 동체, 랜딩 기어 등 항공우주 비행체의 많은 부품은 고강도 및 내열 합금 소재로 제작됩니다. 이러한 재료를 가공하고 취급하려면 부품의 기계적 특성과 내구성을 보장하기 위해 고정밀 및 내마모성이 뛰어난 장비가 필요합니다.

★ 텅스텐 카바이드 코팅 롤러의 기능:

텅스텐 카바이드 코팅 롤러는 금속 재료의 가공 및 처리 중 압연, 코팅 및 열처리와 같은 공정 단계에서 주로 사용됩니다. 우수한 기계적 강도와 내마모성으로 인해 높은 응력과 고온 환경에서 오랫동안 작동할 수 있어 금속 재료의 가공 정확도와 품질을 보장합니다. 구체적인 기능은 다음과 같습니다.

● 압연공정 : 금속재료의 압연공정에 있어서,텅스텐 카바이드 코팅 롤러균일한 롤링력을 제공하여 소재의 두께와 표면조도를 확보하는데 사용됩니다. 높은 경도와 내마모성은 롤러 표면의 마모와 변형을 방지하여 압연 제품의 품질과 치수 안정성을 향상시킵니다.

● 코팅 공정 : 금속 재료의 코팅 공정에서는 텅스텐 카바이드 롤러를 사용하여 균일한 코팅 두께와 접착력을 제공합니다. 표면조도와 내식성은 코팅재료의 균일한 분포와 내구성을 보장하고 코팅제품의 보호성능을 향상시킵니다.

● 열처리 공정 : 금속 재료의 열처리 공정에서는 텅스텐 카바이드 코팅 롤러(텅스텐 카바이드 코팅 롤러)를 사용하여 재료를 가열 및 냉각합니다. 높은 온도 안정성과 우수한 열전도율은 열처리 과정에서 재료의 균일한 가열 및 냉각을 보장하여 재료의 기계적 특성과 내구성을 향상시킬 수 있습니다.

3. 코팅 및 표면 처리:

항공우주 부품은 내마모성, 내식성 및 기타 특수 특성을 개선하기 위해 다양한 코팅과 표면 처리가 필요합니다. 이러한 처리에는 처리 결과와 표면 품질을 보장하기 위해 높은 정밀도와 높은 내마모성을 갖춘 장비가 필요합니다.

★ 텅스텐 카바이드 코팅 롤러의 기능:

텅스텐 카바이드 코팅 롤러는 코팅 및 표면 처리 중 스프레이, 연삭 및 연마와 같은 공정 단계에서 주로 사용됩니다. 우수한 기계적 강도와 내마모성으로 인해 높은 응력과 고온 환경에서 오랫동안 작동할 수 있어 코팅 및 표면 처리의 효과와 품질을 보장합니다. 구체적인 기능은 다음과 같습니다.

● 스프레이 공정: 코팅의 스프레이 공정에서는 텅스텐 카바이드 롤러를 사용하여 균일한 코팅 두께와 접착력을 제공합니다. 표면조도와 내식성은 코팅재료의 균일한 분포와 내구성을 보장하고 코팅제품의 보호성능을 향상시킵니다.

● 연삭 공정 : 표면 처리 연삭 공정에서는 텅스텐 카바이드 코팅 롤러를 사용하여 부품 표면을 미세하게 연삭하여 표면 결함 및 불순물을 제거합니다. 높은 경도와 내마모성은 롤러 표면 마모 및 변형을 방지하고 연삭 제품의 표면 조도 및 정밀도를 향상시킬 수 있습니다.

● 연마 공정 : 표면 처리의 연마 공정에서는 텅스텐 카바이드 롤러를 사용하여 부품 표면을 미세하게 연마하여 표면의 광택과 평활도를 향상시킵니다. 높은 경도와 내마모성은 롤러 표면 마모 및 변형을 방지하여 광택 제품의 표면 품질과 심미성을 향상시킬 수 있습니다.

결론

항공우주 생산 및 유지보수의 핵심 장비로서,텅스텐 카바이드 롤러우수한 내마모성, 내식성, 고온 안정성을 바탕으로 복합재료 제조 및 가공, 금속재료 가공 및 가공, 코팅 및 표면처리 등에 사용되며 여러 면에서 대체할 수 없는 역할을 담당하고 있습니다.

복합 재료의 성형 공정이나 금속 재료의 압연 및 코팅 공정에서 텅스텐 카바이드 코팅 롤러는 항공우주 산업의 고정밀 및 고성능 요구 사항을 안정적으로 지원합니다.